Ученые нашли новый способ структурировать углерод на наноуровне, создав материал, превосходящий алмаз по соотношению прочности и плотности.

Сразу отметим: несмотря на то, что крошечная углеродная решетка была изготовлена и испытана в лаборатории, она еще очень далека от практического использования. Но само по себе это изобретение поможет физикам создавать более легкие и прочные материалы уже в ближайшем будущем. Особенно важно это для таких отраслей, как аэрокосмическая и авиационная промышленность.

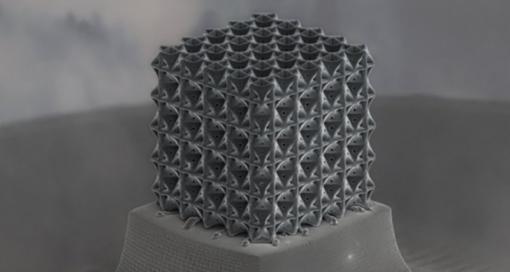

Нанолатические структуры — это пористые структуры, подобные той, что изображена выше. Они состоят из трехмерных углеродных стоек и соединительных «скобок». Благодаря своей уникальной структуре такие конструкции невероятно прочные и легкие. Обычно нанолатики основаны на цилиндрическом каркасе (они еще называются лучевыми нанолатиками). Однако недавно исследователи создали пластинчатые нанолатики — структурные аналоги, основанные на крошечных пластинках.

Эта мера может показаться не таким уж большим делом, но физики уверяют, что она играет огромное значение, когда дело доходит до противостояния нагрузкам. Основываясь на ранних экспериментах и расчетах, «пластинчатый» подход обещает увеличение прочности на 639%, а увеличение жесткости — на 522% по сравнению с классической версией!

Чтобы окончательно протестировать результат в лаборатории, исследователи задействовали сложный процесс лазерной 3D-печати, называемый двухфотонной полимеризацией с прямой лазерной записью, в котором используются тщательно управляемые химические реакции внутри лазерного луча для вытравливания форм в самых маленьких масштабах. Лазер излучает фотоны на жидкую смолу, чувствительную к ультрафиолетовому излучению, превращая ее в твердый полимер определенной формы. Затем избыток смолы удаляется, а готовая модель нагревается, закрепляясь на месте.

По своим характеристикам новый материал фактически приближается к максимальной теоретической жесткости и прочности материалов данного типа — к так называемым верхним границам Хашина-Штрикмана и Сюке. Это первые реальные эксперименты, которые доказали, что данные теоретические пределы могут быть в принципе достижимы, хоть мы все еще далеки от возможности производства этого материала в промышленном масштабе.

Часть этой невероятной прочности как раз и заключается в крошечном размере образца: когда такие объекты сжимаются меньше 100 нанометров — т. е. в тысячу раз меньше толщины человеческого волоса — поры и трещины в них также становятся все меньше, уменьшая потенциальные дефекты.